广东车铣复合加工:一场制造技术的革命

你有没有想过,一台小小的机器如何能同时完成车削和铣削两种复杂的加工工艺?在广东这片制造业的热土上,车铣复合加工技术正悄然改变着传统制造业的面貌。这项集精密、高效、智能于一体的先进制造技术,正在成为广东制造业转型升级的重要引擎。

广东:制造业的沃土

广东,作为中国制造业的摇篮,拥有超过200万家制造业企业,贡献了全国约30%的工业产值。从东莞的电子信息到深圳的精密仪器,从佛山的家电制造到中山的模具加工,广东的制造业版图丰富多彩。在这片充满活力的土地上,传统加工方式正面临着前所未有的挑战。精度要求越来越高,交货周期越来越短,产品迭代越来越快,这些都迫使制造业者寻找更高效、更智能的加工解决方案。

车铣复合加工技术应运而生。它将车削和铣削两种原本需要不同机床完成的工艺集成在同一台机床上,实现了\一机两用\,大大缩短了生产周期,提高了加工精度,降低了制造成本。广东作为制造业的前沿阵地,自然成为这项技术的重点应用区域。

车铣复合加工:一场技术革新

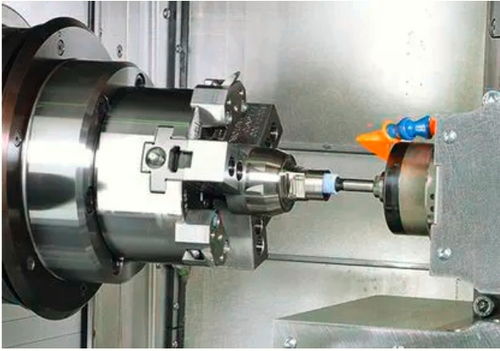

走进广东某精密机械厂的加工中心,你会看到一台台令人惊叹的复合加工机床正在高效运转。这些机床外观上与普通数控机床无异,但内部却蕴含着革命性的技术。它们能够在一次装夹中完成零件的多道工序,包括车削、铣削、钻孔、攻丝等,甚至还能进行一些简单的磨削工序。

以某汽车零部件制造商为例,他们原本需要将一个复杂的轴类零件先在车床上加工,再在铣床上加工,最后在磨床上精加工,整个过程需要经过三道工序,耗时长达8小时。而采用车铣复合加工技术后,同一台机床可以在4小时内完成所有加工任务,效率提升了一倍,且加工精度更高,废品率显著下降。

这种效率的提升并非空穴来风。车铣复合加工机床的核心在于其先进的数控系统和多轴联动技术。现代的五轴联动车铣复合机床可以同时控制多达5个旋转轴和3个直线轴,能够加工出形状极其复杂的零件。比如某航空发动机的关键部件,其内部结构如同迷宫般复杂,如果采用传统加工方式,几乎无法实现,而车铣复合加工技术则轻松应对。

广东的机床制造商也在不断创新。某知名机床企业研发出的一种智能化车铣复合机床,不仅能够自动完成加工任务,还能通过内置传感器实时监测切削状态,自动调整切削参数,确保加工质量。这种智能化的机床正在成为广东制造业的标配。

应用场景:无处不在的变革

车铣复合加工技术的应用范围极其广泛,几乎涵盖了所有精密制造领域。在汽车工业中,发动机缸体、曲轴、连杆等关键部件越来越多地采用车铣复合加工技术。某知名汽车零部件供应商透露,他们现在生产的所有发动机缸体都采用复合加工技术,相比传统加工方式,重量减轻了15%,强度提高了20%。

在航空航天领域,飞机发动机的涡轮叶片、机身结构件等精密部件更是离不开车铣复合加工。广东某航空制造企业生产的某型号飞机的涡轮盘,其加工精度要求达到微米级别,只有复合加工技术才能满足这一要求。

医疗器械领域同样受益匪浅。某高端医疗设备制造商表示,他们生产的某型手术刀片,其复杂的三维曲面如果采用传统加工方式,几乎无法实现,而采用复合加工技术后,不仅加工效率大幅提升,刀片的质量也显著提高,使用寿命延长了30%。

就连日常生活中的手机、电脑等电子产品,其内部的一些精密结构件也越来越多地采用车铣复合加工技术。某电子产品代工厂透露,他们现在生产的手机摄像头模组中的某些精密零件,采用复合加工技术后,不仅尺寸精度更高,表面质量也更好,大大提升了产品的整体质感。

广东制造:引领行业潮流

广东在车铣复合加工领域的领先地位,不仅体现在应用广度上,更体现在技术创新上。广东的科研机构和高校与制造业企业紧密合作,共同推动车铣复合加工技术的研发和应用。

某华南理工大学的研究团队,正在研发一种基于人工智能的车铣复合加工技术。该技术能够通过学习大量加工数据,自动优化加工参数,实现\一键加工\,大大降低了编程难度,提高了加工效率。这项技术已经引起了业界的广泛关注,多家企业正在与该团队洽谈合作。

除了技术创新,广东还在车铣复合加工的人才培养方面走在前列。许多职业技术学院都开设了车铣复合加工专业,培养适应现代制造业发展需求的技术人才。某职业技术学院的数控技术应用专业,其毕业生就业率连续多年保持在98%以上,深受企业欢迎。

未来展望:智能化的新纪元

随着工业4.0时代的到来,车铣复合