探索复合材料加工技术的奇妙世界

你有没有想过,那些看起来轻巧无比的飞机机翼、坚韧耐用的汽车车身,甚至是你手中的运动器材,它们是如何从一堆看似普通的材料变成令人惊叹的产品的?这一切都离不开一种神奇的技术——复合材料加工技术。这项技术正在改变我们的世界,让各种创新产品成为可能。今天,就让我们一起深入这个充满魅力的领域,看看复合材料加工技术到底有哪些过人之处。

复合材料的非凡特性

复合材料,顾名思义,是由两种或多种不同性质的材料组合而成的新型材料。这些材料在物理或化学上保持各自的特性,通过特殊的方式结合在一起,创造出远超单一材料的优异性能。比如碳纤维增强塑料,它既轻如鸿毛,又强如钢铁,密度只有钢的1/4,却拥有比钢更高的强度和模量。

这种特性源于复合材料的微观结构。想象在一块基体材料中,分布着增强材料纤维,就像在蛋糕中加入了巧克力豆。这些增强纤维负责承担主要的载荷,而基体材料则像黏合剂,将纤维固定在一起,并分散应力。这种独特的结构赋予了复合材料无与伦比的性能优势。

在航空航天领域,复合材料的应用尤为突出。波音787梦想飞机有50%的重量来自复合材料,这让它能够节省大量燃料。在汽车工业中,使用复合材料可以减轻车身重量,提高燃油效率,同时增强碰撞安全性。就连体育器材领域,高尔夫球杆、自行车架、滑雪板等,都越来越多地采用复合材料制造,以追求极致的性能表现。

多样的复合材料加工方法

复合材料加工技术种类繁多,每种方法都有其独特的优势和适用场景。让我们来看看几种最常见的加工方式。

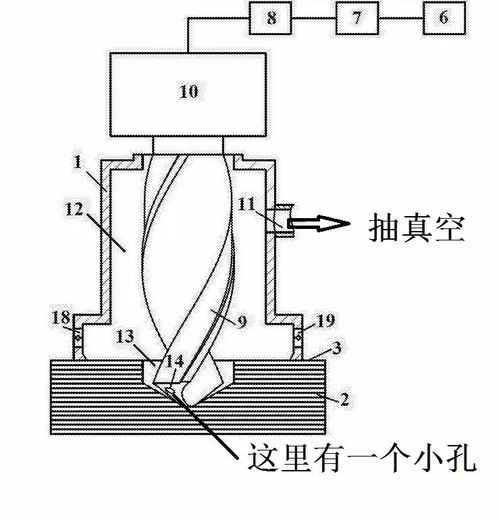

热压罐固化是制造高性能复合材料结构件的常用方法。想象将预浸料放入一个巨大的压力罐中,然后加热到特定温度。在高温高压的环境下,树脂会发生固化反应,将增强纤维牢牢粘合在一起。这种方法可以制造出尺寸精确、性能优异的部件,广泛应用于飞机机翼、机身等关键结构件。波音和空客的许多飞机部件都是通过热压罐固化工艺制造的。

拉挤成型则是一种连续生产复合材料型材的方法。将浸渍树脂的纤维布放入模具中,通过牵引系统使其通过加热区域,纤维被压实并固化成特定形状的型材。这种方法生产效率高,成本相对较低,适合制造长尺寸、标准化的部件,如桥梁横梁、建筑框架等。在体育器材领域,许多钓鱼竿、滑雪杖都是通过拉挤成型工艺制造的。

树脂传递模塑(RTM)是一种比较新型的复合材料加工技术。它将树脂注入一个闭合的模具中,树脂会浸渍预放置在模具内的增强纤维,然后通过加热使树脂固化。这种方法可以制造出复杂形状的部件,且废料率低,适合中小批量生产。在汽车工业中,一些保险杠、车顶等部件开始采用RTM技术制造。

除了这些主流方法,还有模压成型、缠绕成型、预浸料铺层等多种技术。每种方法都有其独特的工艺特点和应用场景,工程师们需要根据具体需求选择最合适的技术。随着科技的发展,复合材料加工技术也在不断创新,比如3D打印技术已经开始应用于复合材料的制造,为复杂结构的设计和制造打开了新的大门。

复合材料加工的未来趋势

站在今天回望过去,复合材料加工技术已经取得了长足的进步。但未来的发展潜力依然巨大,几个明显的发展方向值得关注。

数字化技术的融入正在改变复合材料加工的流程。计算机辅助设计(CAD)和计算机辅助制造(CAM)技术让工程师能够更精确地设计复合材料结构,优化材料布局,预测性能表现。数字孪生技术则可以在虚拟环境中模拟复合材料的加工过程,提前发现潜在问题,减少试错成本。这种数字化转型不仅提高了生产效率,也降低了制造成本。

可持续性成为复合材料加工的重要考量因素。传统复合材料的生产过程往往需要消耗大量能源和资源,且废弃后难以回收。为了解决这些问题,研究人员正在开发环保型树脂、可回收增强材料,以及更节能的加工工艺。例如,一些公司开始使用植物油基树脂替代传统的石油基树脂,既降低了环境影响,又保持了优异的材料性能。生物基复合材料,如木质纤维增强塑料,也在快速发展,为复合材料行业带来绿色发展的新机遇。

智能化制造是另一个重要趋势。随着物联网、人工智能等技术的发展,复合材料加工设备变得更加智能。传感器可以实时监测加工过程中的温度、压力、湿度等参数,自动调整工艺参数,确保产品质量。机器学习算法可以分析大量生产数据,优化加工流程,预测设备故障,甚至自主设计新的复合材料结构。这种智能化制造不仅提高了生产效率,也提升了产品质量和一致性。

复合材料加工的挑战与机遇

尽管复合材料加工技术前景广阔