激光切割机辅助气体的奇妙世界

你有没有想过,一块平平无奇的材料,是如何在激光的照射下变成各种精美形状的?这背后,有一个神奇的角色——辅助气体。激光切割机辅助气体作用,这个看似简单的概念,却蕴含着精密的科技和无数的可能性。今天,就让我们一起探索这个充满魅力的领域,看看辅助气体是如何让激光切割变得更加高效、精准和多样化的。

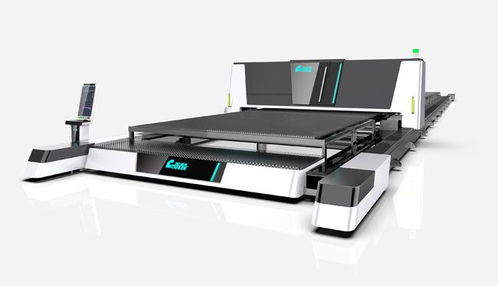

激光切割机的基本原理

在深入了解辅助气体的作用之前,我们先简单了解一下激光切割机的工作原理。激光切割机利用高能量密度的激光束照射材料表面,使材料迅速熔化、汽化或烧蚀,同时借助辅助气体的吹扫作用,将熔化的物质吹走,从而形成切割缝。这个过程听起来简单,但其中涉及到的物理和化学过程却相当复杂。

激光束的产生通常需要经过一系列精密的步骤。首先,激光器会产生一束高度聚焦的光束,这束光束的能量足以在瞬间熔化大多数材料。仅仅依靠激光本身往往不够,因为熔化的材料需要被及时清除,否则会影响切割的质量和速度。这就是辅助气体发挥作用的地方。

辅助气体的种类与选择

辅助气体在激光切割中扮演着至关重要的角色,它的种类和选择直接影响切割效果。目前市面上最常见的辅助气体主要有三种:氧气、氮气和空气。

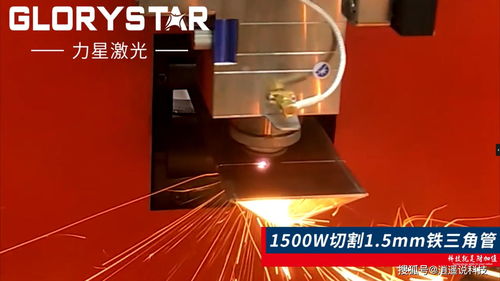

氧气作为辅助气体时,具有强烈的氧化作用。当激光照射在金属表面时,氧气会与金属发生化学反应,产生高温,从而加速材料的熔化和汽化。这种切割方式通常用于碳钢等易氧化的材料,切割速度较快,但切割边缘质量相对较差,容易产生氧化渣。根据工业激光切割机网的数据,氧气切割碳钢的速度可以达到每分钟数米,但切割面的粗糙度通常在30-50微米之间。

氮气则是一种惰性气体,它不会与材料发生化学反应。使用氮气切割时,激光主要依靠热效应来熔化材料,然后氮气将熔化的物质吹走。这种方式切割的边缘质量更好,表面光滑,没有氧化渣,特别适合切割不锈钢、铝合金等材料。根据激光切割行业报告,氮气切割不锈钢的切割速度虽然比氧气慢一些,但切割质量明显提升,表面粗糙度可以控制在20微米以下。

空气是氧气和氮气的混合物,通常用于成本敏感的应用场景。空气切割兼顾了速度和成本,但切割质量介于氧气和氮气之间。根据一些行业观察,使用空气切割的设备维护成本相对较低,适合大批量、标准化的切割任务。

选择哪种辅助气体,需要根据材料类型、切割厚度、质量要求和经济成本等因素综合考虑。例如,切割厚重的碳钢板材时,为了提高效率,可能会选择氧气切割;而切割精密的不锈钢零件时,为了保证质量,则更倾向于使用氮气。

辅助气体的压力与流量控制

除了种类选择,辅助气体的压力和流量也是影响切割效果的关键因素。想象如果你在吹气球,吹得太轻气球鼓不起来,吹得太猛气球又容易爆,找到合适的力度才是关键。激光切割中的辅助气体也是如此。

气体的压力决定了吹扫熔化材料的力度。压力过高,可能会损坏切割头或导致切割边缘过宽;压力过低,则无法有效清除熔化物,影响切割质量。根据一些专业激光切割设备的操作手册,切割薄板材时,压力通常在0.5-2个大气压之间;而切割厚板材时,压力可能需要达到2-5个大气压。

流量则决定了单位时间内通过切割头的气体量。流量不足,熔化物清除不彻底;流量过大,又可能造成不必要的浪费。一些先进的激光切割机配备了自动调节系统,可以根据切割厚度和材料类型实时调整压力和流量,确保最佳切割效果。

更令人惊叹的是,一些高端设备还能根据切割路径的复杂程度动态调整气体参数。例如,在切割曲线边缘时,系统会自动增加气体流量,确保切割流畅;而在切割直线时,则适当降低流量,节省气体。这种智能化的控制技术,大大提高了切割效率和资源利用率。

辅助气体在特殊材料切割中的应用

当激光切割机面对特殊材料时,辅助气体的作用更加凸显。不同的材料对激光的吸收特性不同,因此需要不同的气体组合来达到最佳切割效果。

以钛合金为例,这种材料既昂贵又难以切割。根据一些航空制造企业的实践,使用纯氮气切割钛合金时,切割速度较慢,且容易产生热影响区。为了解决这个问题,一些制造商尝试了混合气体,比如在氮气中添加少量氩气,或者调整氮气的纯度,最终找到了更理想的切割参数。根据材料工程学会的实验数据,使用99.99%纯度的氮气,配合精确